用語集

ディップコーティング

塗布対象物(基板など)を塗付液に浸漬し、引き上げることにより成膜する手法です。 引き上げ速度、液粘度の調整で膜厚をコントロールします。 低速な引き上げ速度、低粘度な液ほど薄膜を形成することができます。手法としてはディップコーティング、ディッピング、含侵法などと呼ばれます。装置の名称としてはディップコーティング装置、ディッピング装置などと呼ばれます。あすみ技研ではディップコーティング装置の取り扱いもございます。

スピンコーティング

塗付対象物(ウエハなど)をステージに乗せて高速回転させることにより遠心力で成膜する手法です。塗付対象物はステージ部で真空吸着し、塗付液は塗付対象物の中心へ液滴します。 高速に回転させるほど薄膜を形成することができます。装置の名称としては、スピナー、スピンコーティング装置、スピンコーターなどと呼ばれます。あすみ技研ではスピンコーティング装置の取り扱いもございます。

スプレーコーティング

ノズルから塗付液を吹き付けることにより、塗付対象物へ成膜する手法です。 ノズルの形状、流量、噴霧時間などの調整により膜厚をコントロールします。 スプレーコーティングには、エアー方式、超音波方式、静電方式などがあります。装置の名称としてはスプレーコーター、スプレーコーティング装置などと呼ばれます。

真空蒸着

真空引きした容器中で金属または金属酸化物等の材料を加熱して気化・昇華し、基板表面に付着させ成膜する手法です。成膜材料として、主に金属はAl、Ag、Au、Ti、Ni、Cuなど。金属酸化物は、Al2O3、SiO2など。

CVD(Chemical Vapor Deposition)

金属、半導体などの気体原料を容器内に送り加熱等エネルギーを与えた化学反応により成膜する手法です。日本語で化学気相成長法とも言います。 CVDは主に、熱CVD、プラズマCVD、光CVDと分類されます。

スパッタリング

真空引きした容器中で不活性性ガスを入れて基板とターゲット間に高電圧を印加し、グロー放電を発生させて不活性ガスをイオン化してターゲット物質を基板に成膜させる手法です。成膜材料として主に金属はAg、Au、Ti、Cuなど。金属酸化物は、SiO2、TiO2、ITOなど。

CF(カーブフィッティング、Curve Fitting)

測定された反射率と理論値の反射率の差の二乗が最も小さくなる膜厚値を求めます。波形が3個以下(膜厚1μm程度)の時の使用を推奨。

FFT(高速フーリエ変換、Fast Fourier Transform)

ある波長幅に膜厚を示す干渉波形が何個あるかをFFT計算により求め、これから1周期の波長幅が導かれる。波形が3個以上(膜厚1μm程度)の時の使用を推奨。

分光透過率計

ガラスや樹脂、フィルム等の透過率を連続スペクトルで

測定することが可能です。

ハロゲン光をサンプルに照射してサンプルから透過した

光を検出器で受光、分光器で測定する方法です。

380nm~1050nmの連続波長で透過率を測定出来ます。

合わせて、色度(380nm~780nm)も測定可能です。

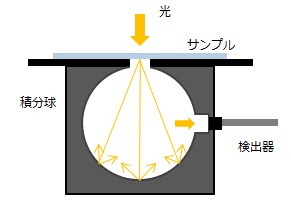

積分球

内壁は球面になっており、内壁は硫酸バリウムなどの反射率の高いコーティングがされています。外部から取り込んだ光は積分球内で拡散反射を繰り返し光を均一化し、取り出す事が出来ます。

全光線透過率と平行線透過率

-

積分球有:散乱した光も積分球で取り込んで測定します。

-

積分球無:検出器で受けた光のみ測定します。

光学濃度(Optical Density/OD値)

光がどれだけ透過・反射しないかの度合いを対数で表したもの。数値が大きいほど濃い(透過率が低い)ことを表します。

| OD値 | 透過率% | 減衰率 |

| 0 | 100 | 0 |

| 1 | 10 | 1/10 |

| 2 | 1 | 1/100 |

| 3 | 0.1 | 1/1000 |

開口数(Numerical Aperture/NA)

開口数(NA)は光ファイバーに入射された光がコア内で全反射して伝搬できる最大の入射角を表します。Nは屈折率で一般的に大気中なのでn=1となります。

当社ではN=0.13の光ファイバーを使用しており、

D=20mm、f=80mmの為、NA=20/2・80=0.125